設備故障頻發的六大管理要因

來源/作者: TPM咨詢服務中心 丨 發布時間:2020-10-29 丨 瀏覽次數:

TPM咨詢服務中心TPM咨詢公司概述:“零故障”是每個企業推進TPM的共同目標之一,但許多企業經常發生設備故障。那么,設備故障頻發的原因是什么呢?怎樣才能避免故障,降低故障的發生頻率?讓我們整理一下設備故障頻繁發生的六個管理因素。

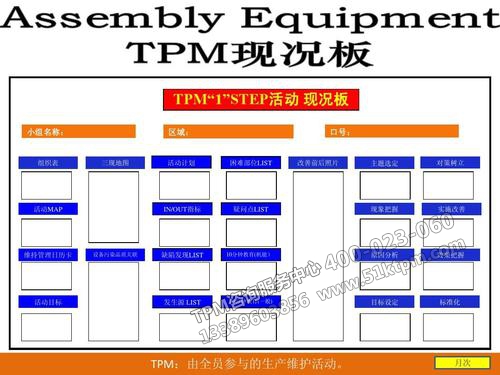

TPM現狀板

1、設備基本條件不具備

基本條件是設備運行之基本,是指對設備進行清掃、緊固、潤滑以維持設備原來的面貌。如果生產員工不注重對設備的自主保養,而專業維修人員又僅僅是忙于故障修復,那么設備就會積灰、積油,長期以往灰塵異物掉入設備中就會導致故障的發生;還有,連接部位松了、沒有及時緊固;該防震的地方墊片老化、螺栓松動產生震動;該潤滑的地方潤滑不足或者過量潤滑,設備在潤滑不足的情況下運行易產生磨損,潤滑過量又會產生污染;設備沒有定期進行復原改善,捆綁吊掛、跑冒滴漏隨處存在等等,設備原貌都無法保證,故障肯定頻繁發生。

2、未遵守正確的使用條件

在有些企業里,操作者認為設備壞了與自己沒有關系,是維修者的問題,所以對設備愛護意識淡薄。作業時滿手油污、水跡,長期操作設備就會導致操作面板腐蝕,而出現按鈕故障;用堅硬物品操作(扳手、螺絲刀等)觸摸屏;腳底占滿異物時直接踩踏腳踏開關;壓力不在規格范圍內卻無視,照常使用設備……等等這樣的違規行為。

基本使用條件都不遵守,設備故障自然也會頻繁發生。

3、劣化未及時復原就做改善活動

設備劣化是個緩慢的過程,往往很難被及時發現,有人認為沒有影響設備的運行就不用去管,那么劣化就會慢慢發展為故障。更有些企業在設備已經劣化的條件下進行設備改善,這時一旦劣化加劇就會引起更大的問題。

曾經有個企業,材料是用自動裝置運送的,在軸未平衡的情況下就進行其它部位的改善,改善措施導入后不久軸就損壞了,最終導致整個自動裝置完全報廢。所以發現和管理劣化非常重要,更不能在沒有恢復劣化的情況下做設備改善。

4、設計上的弱點未及時改善就采取故障對策

設備發生故障時,未對故障進行深入和系統的分析就進行維修、采取對策,往往就是治標不治本,故障會反復發生。很多故障的發生是設備本身設計或選材的問題,不徹底改善這些問題就進行修理,往往很難徹底解決故障。

比如,在一個生產汽車安全零部件的企業里,有個用通過熱水進行加熱的裝置,常發生漏水、漏氣的情況導致產品廢棄,維修人員就頻繁更換密封圈,但問題總是反復出現。后來運用了TPM活動中的專業工具故障四維分析,最終找出是設計時配合有問題,通過增加配合處的面積最終徹底解決了這個問題。所以要定期對故障進行分析和總結,找出設備本身設計上的問題,最終才會使故障真正地解決。

5、維修作業不規范,越修故障越多

故障發生后除了要調查根本原因進行改善對策外,維修本身也是非常關鍵的,維修作業的規范與否會直接影響故障是否會重復發生。如配件錯用、代用,不能正確的使用墊片、螺栓,維修以焊代修、零件裝反、零件在污染情況下安裝等等,這些行為都會導致故障的重復的發生。

6、AM和PM技能欠缺

操作者因不了解設備的構造原理,不知道如何正確使用和維護設備,不能對設備做好AM。而維修者由于PM技能不足,大多采取換件修理,不能對故障進行規范的記錄和系統的分析,無法對設備的弱點進行徹底的改善。AM和PM技能的不足也是導致設備故障頻發的主要原因之一。

為了解決這六個管理因素,真正減少或消除設備故障,系統地推進TPM改善活動是有效的方法。通過開展TPM引入系統設備管理的活動方法和改進工具,改變和提高人的意識和技能,開展全員參加的AM自主維護活動和系統化PM計劃維護管理,改善設備的體質,確保設備運行,防止頻繁發生故障。

- 上一篇:如何做好設備TPM保養

- 下一篇:TPM管理細節決定企業成敗

渝公網安備 50010502003586號

渝公網安備 50010502003586號